Ionenstrahlbearbeitung von BK7, SiC, Nd:YAG, SiO2, ULE und Zerodur

Hier einige vorher/nachher-Darstellungen von Materialien, deren Oberflächen mit OMF-Maschinen bearbeitet wurden. Was lässt sich dabei herauslesen? Es ist technologisch sinnvoll, bereits bei Peak to Valley-Werten (PV) im Mikrometerbereich mit der Ionenstrahlbearbeitung anzusetzen. Schon nach einem Poliergang kommt man in den dreistelligen Nanometer-Bereich. Dann geht es weiter herunter, soweit wie es die Anwendung erfordert – beziehungsweise der Kunde es wünscht.

Die Anzahl der notwendigen Iterationen hängt nicht vom Material, sondern von der Art der Fehler auf der Oberfläche ab. Langwellige Fehler (lowfrequency) sind mit einem großen Ionenstrahl sehr einfach und schnell zu korrigieren. Je kleiner die Fehler werden, umso kleiner muss auch der Strahl gewählt werden. Wegen des stark automatisierten Prozesses fällt die Anzahl der Arbeitsgänge selten merklich ins Gewicht. In jedem Fall gilt: Präziser als mit dem unterschiedlich dicken Strahl der beschleunigten Ionen lässt sich eine Oberfläche nicht polieren. Das gilt natürlich auch für wasserlösliche Stoffe.

Sehen Sie sich die Ergebnisse an. Oder sprechen Sie uns an wegen einer Testpolitur! Wir lieben Herausforderungen.

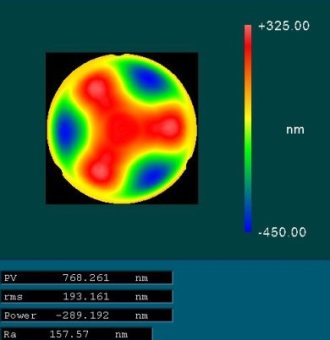

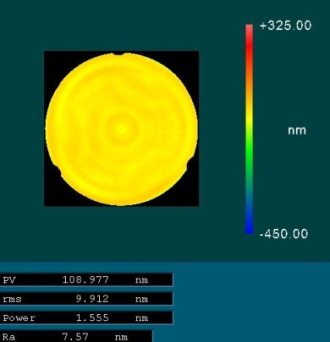

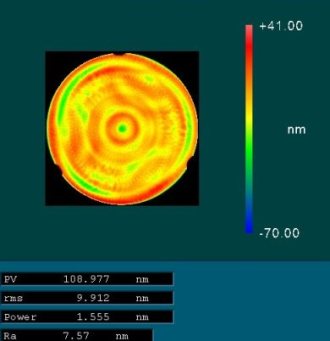

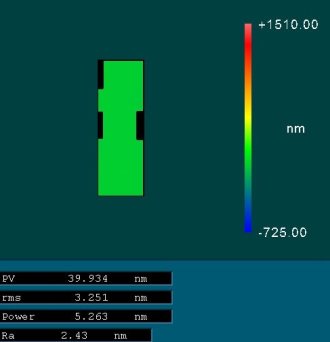

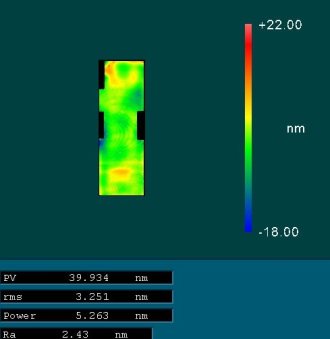

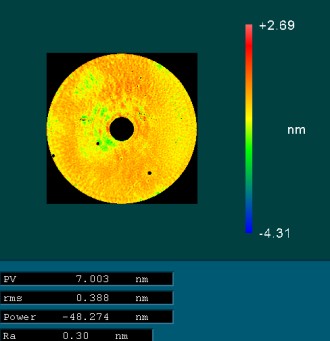

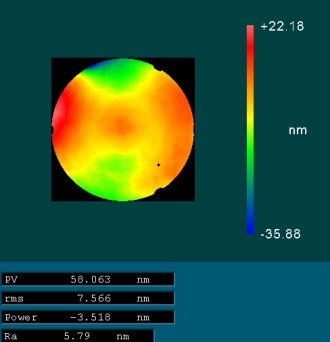

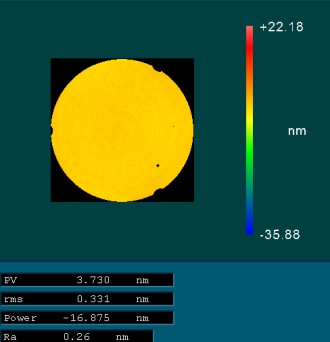

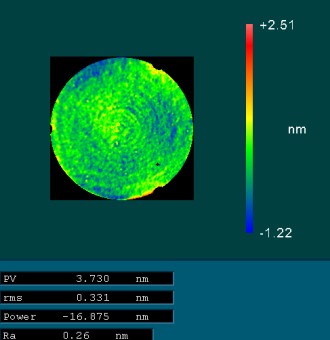

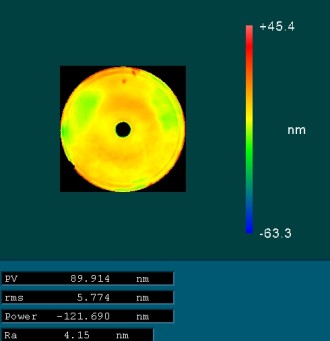

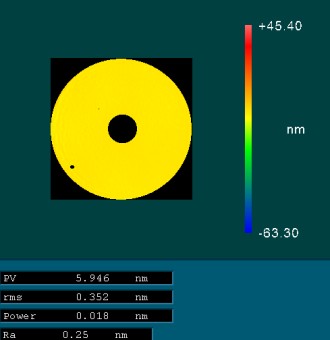

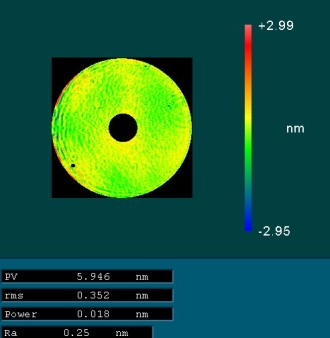

Bei BK7: PV-Wert schon nach zwei Iterationen auf ein Siebentel, quadratische Rauheit um das Zwanzigfache gesenkt

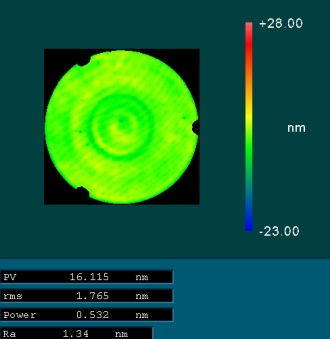

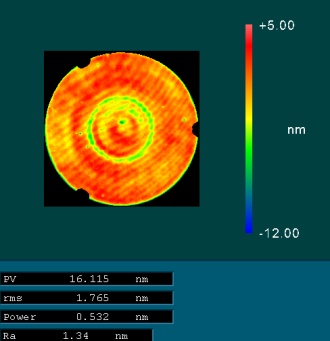

Die hier vorgestellten Proben wurden interferometrisch vermessen. Im Beispiel „Material: BK7“ wurde eine plane Probe bearbeitet. Auffällig ist die Geometrie (Zernike Polynom) der Werkstückoberfläche vor der Politur. Die symmetrischen Formen sind kein Zufall, sondern wurden bewusst zum Test der IBF-Technologie in die Oberfläche eingearbeitet. Im Ergebnis konnte der PV-Wert schon nach zwei Iterationen auf ein Siebentel des Ausgangswerts gesenkt werden. Die quadratische Rauheit sank fast um das Zwanzigfache. Um überhaupt noch Fehler in der Oberfläche sichtbar machen zu können, wird die Balkenskala jeweils rechts neben dem Bild von der Software des Messgeräts entsprechend angepasst. Für eine noch bessere Korrektur müssten weitere Iterationenen mit kleineren Strahldurchmesser erfolgen.

Die Oberflächen verschiedener Materialien vor und nach der Politur

| Material: BK7 | flat, ø 70mm | |

| Before IBF: | Final Figure: 2 Iterations, 7 x times better PV | 19,5 x times better rms |

|  |  |

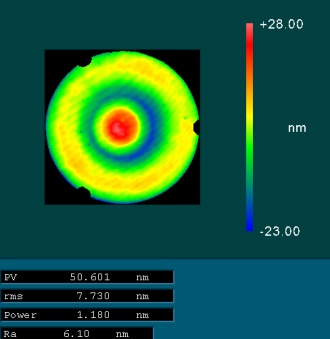

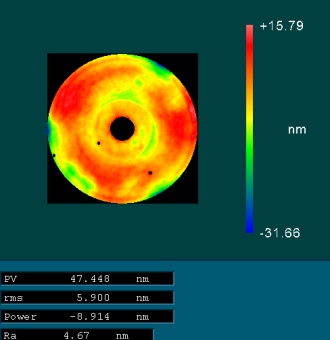

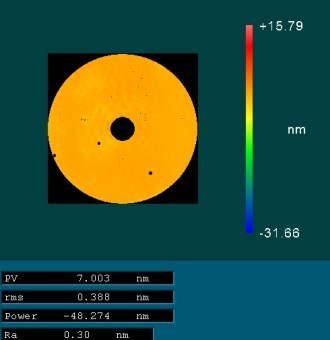

| Material: SiC | workpiece properties: | flat, ø 100mm |

| Before IBF: | Final Figure: | |

|  |  |

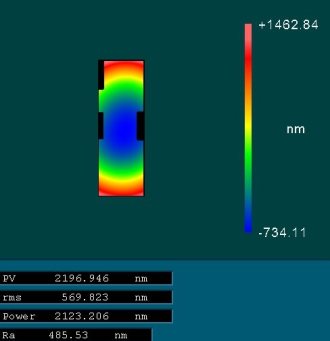

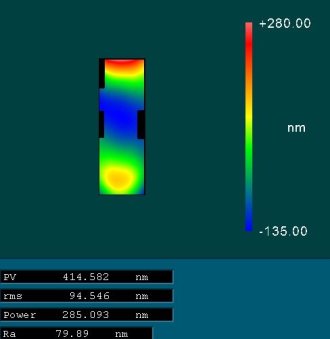

| Interessant ist auch der Blick auf die Probe „Material: Nd:YAG“ (Neodym-dotiertes Yttrium-Aluminium-Granat, wie es für Festkörperlaser verwendet wird). Wir starten hier bei einem PV-Wert von eher „groben“ 2,2 Mikrometer. Material: Nd:YAG | Schon nach einem Poliergang sinkt dieser auf 415 Nanometer. Würde man die Skalierung der Ausgangsprobe beibehalten, ließe sich keinerlei Oberflächenabweichung mehr feststellen. workpiece properties: | Erst wenn man etwa um den Faktor 5 „heranzoomt“ lassen sich die winzigen Abweichungen noch erkennen. (Bild unten, oberer Skalenwert 280,00 nm) flat, 30 x 90 mm |

| Before IBF: | 1 Iteration: 5x times better PV | 6x times better rms |

|  |  |

| Final Figure: 5 Iterations, 55x times better PV | 190x times better rms | |

| Rechts schön zu sehen: Mit vier weiteren Bearbeitungsgängen erreicht man einen PV-Wert im zweistelligen Nanometerbereich. Links wieder in der Empfindlichkeit beim Ausgangswert gezeigt, rechts dagegen „herangezoomt“. Die OMF-Anlage erreicht also mit fünf Arbeitsgängen eine 55fache Verbesserung der Oberflächenqualität. |  |  |

| Material: SiO2 | Werkstückeigenschaften: | konkav, ø 200 mm, Krümmungsradius 339,28 mm |

| Before IBF: | Final Figure: | |

|  |  |

| Material: ULE | Werkstückeigenschaften: | flach, ø 100 mm |

| Before IBF: | Final Figure: | |

|  |  |

| Material: Zerodur | Werkstückeigenschaften: | konkav, ø 200 mm, Krümmungsradius 339,28 mm |

| Before IBF: | Final Figure: | |

|  |  |